Karelia-ammattikorkeakoulun koordinoimassa ja toteuttamassa Älykkään valmistuksen tutkimusinfrastruktuurin uudistaminen ja kehittäminen -hankkeessa sekä rinnalla toteutettavassa investointihankkeessa kasvatetaan ja parannetaan Karelian tutkimus-, kehitys-, oppimis- ja innovaatioinfrastruktuurin valmiuksia hyödyntää uusia edistyneempiä valmistus- ja materiaaliteknologioita TKI-toiminnassa.

Hankkeen ensimmäisten kuukausien aikana havaittiin investoitavien koneiden ominaisuuksiin liittyen tärkeitä teknisiä yksityiskohtia, jotka vaikuttavat koneiden toimitusaikoihin. Tarkentuneiden teknisten ratkaisujen vuoksi hankeparin toteutusaikaan haettiin muutosta. Alkuperäistä hankeaikaa 1.10.2024 – 31.5.2026 on jatkettu vuoden 2026 loppuun asti tutkimusinfrastruktuurin hallitun käyttöönoton varmistamiseksi.

Tarkkuuskoneistusta viisiakselisesti

Investointihankkeen tärkein yksittäinen hankinta on viisiakselinen suurnopeustyöstökone. Koneen koneistustarkkuusvaatimus on vähintään yksi mikrometri jokaista siirtoakselia kohden. Tarkkuusvaatimus asettaa laitteelle erittäin tarkan lämpötilan monitorointi- ja kontrollointivaatimuksen, joka toteutetaan useilla työstökoneen sisäisillä teknisillä ratkaisuilla. Työstötarkkuus asettaa myös laitteen sijoituspaikkana toimivalle konesalille lämpötilan hallintavaatimuksia ja edellyttää riittävää ilmanvaihtoa. Tarkka lämpötilan hallintavaatimus on johtanut myös siihen, että koneen toimitus ja asennus on tehtävä kesäkuukausina mahdollisen talvitoimituksen aikana laiterunkoon sitoutuvan kylmyyden estämiseksi. Kylmyys voi merkitä jopa useiden viikkojen odottelua lämpötilan stabiloimiseksi ennen varsinaisen laiteasennuksen aloittamista. Suurnopeustyöstökoneen tilaus jätettiin sisään heinäkuussa 2025 ja suunnitelman mukainen toimitusaika Wärtsilän kampukselle on toukokuu 2026.

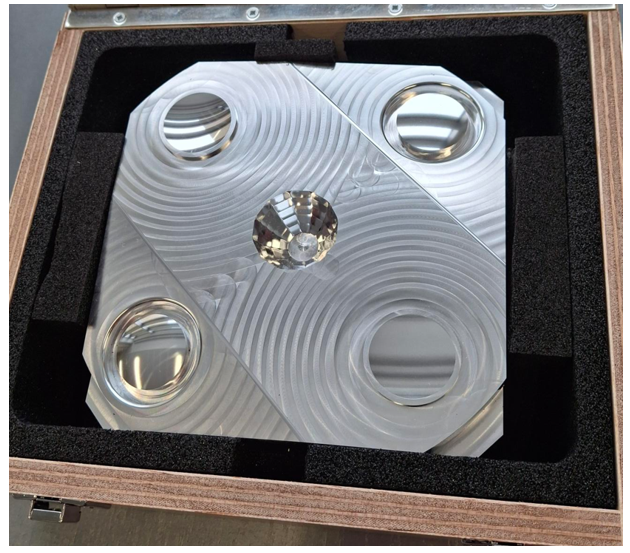

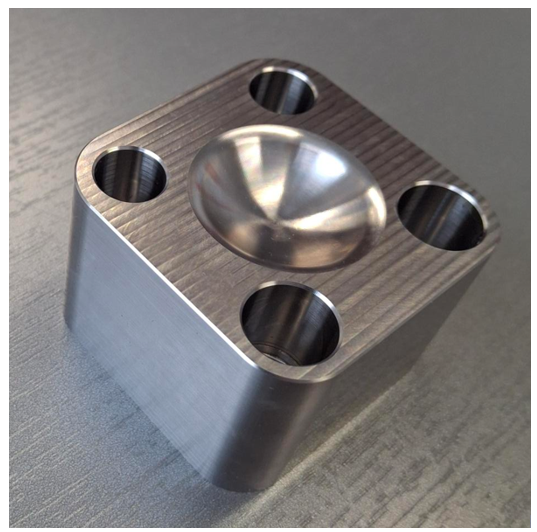

Hankittavalla suurnopeustyöstökoneella on perinteisemmän teräksen ja alumiinin koneistuksen lisäksi mahdollista tehdä myös materiaalipinnan kiillotus eli siinä on ns. grinding-ominaisuus. Kiillotettu teräspinta on peilimäinen ja pinnan karheudeltaan millimetrin miljoonasosien suuruusluokkaa eli nanometrejä. Kiillotettu metalli-insertti voi toimia esimerkiksi osana optisen komponentin ruiskuvalumuottia. Koneella on mahdollista koneistaa metallien lisäksi myös lasia ja sen arvioidaan antavan mielenkiintoisen mahdollisuuden optisten komponenttien valmistamiseen liittyen.

Yhtenä vaiheena viisiakselisen työstökoneen ominaisuuksien määrittelyyn liittyen kuului koekappaleen valmistaminen, joka osoittaisi hankinnan kohteina olevan laitteen kyvykkyyden. Testausta varten Kareliassa suunniteltiin ruiskuvalumuotti-insertin kaltainen kappale, jossa on kuperia ja koveria peilipintoja sekä LED-valaisin pintaa simuloiva linssi-facet -pinta. Suunnittelun yksityiskohdissa kiinnitettiin erityshuomiota siihen, että kappaleen valmistamiseen joudutaan käyttämään koneen kaikkia viittä akselia.

Laitevalmistaja suunnitteli ja toteutti muottiteräksestä myös toisen koekappaleen, jolla todennettiin koneistustarkkuuden lisäksi kiillotusominaisuutta. Koekappale oli valmistuksellisesti aikarajoitettu ja sen vuoksi esimerkiksi kuvan 2 testikappale on keskellä olevan linssirakenteen osalta vain esikoneistettu.

Valmistetut koekappaleet antavat hyvän ja selkeän kuvan laiteominaisuuksista. Koska Karelialla on vahva kokemus ja osaaminen tarkkuustyöstöstä, sillä on saadun tiedon perusteella erittäin hyvät mahdollisuudet soveltaa laitteen uusia ominaisuuksia tehokkaasti ja toteuttaa entistä vaativampia mekaanisia rakenteita.

Monipuolista 3D-komposiittitulostusta

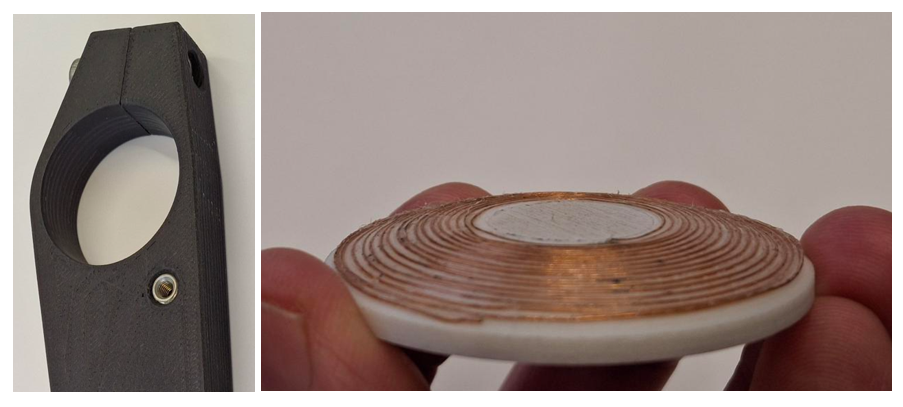

Investointihankkeen toinen keskeinen hankintakohde on 3D-komposiittitulostin. Laitteelle määritettyjä toiminnallisia vaatimuksia ovat jatkuvan hiilikuitusäikeen ja korkean lämpötilan teknisten polymeerien, kuten PEEK ja PEKK tulostaminen. Jatkuvan hiilikuitusäikeen on todettu mahdollistavan jopa jäykemmän rakenteen valmistamisen pätkittyä hiilikuitua sisältävään polymeerilankaan verrattuna. Näillä ominaisuuksilla voidaan suunnitella ja toteuttaa erittäin suurta vääntöä kestäviä ja kevyitä mekaanisia rakenteita korvaamaan esimerkiksi alumiinista valmistettuja painokriittisiä tukirakenteita. Karelia-ammattikorkeakoulun CREO-suunnitteluohjelman avulla voidaan tulostuskappaleelle tehdä jännityksiä ja muodonmuutoksia simuloiva FEM-mallinnus. Finite Element Method, FEM, on rakenteiden, materiaalien ja fysikaalisten ilmiöiden mallintamiseen ja analysointiin tarkoitettu numeerinen laskentamenetelmä. Se on erityisen hyödyllinen monimutkaisissa geometrisissä kohteissa ja kuormitustilanteissa, joissa suorat analyyttiset ratkaisut eivät ole mahdollisia.

Moderni 3D-tulostin sallii erittäin monipuolisen tulostusvalikoiman teknisten materiaalien printtaamiseen. Lankamuotoisten polymeerien lisäksi pikalukituksella vaihdettavat tulostuspäät sallivat metalli- ja keraamitulosteiden tekemisen sekä ruiskuvalussa käytettävien pelletti-/granulaattimateriaalien tulostuksen. Pellettimateriaalit ovat huomattavasti edullisempia verrattuna vastaavaan lankamuotoiseen materiaaliin ja näin ollen yksittäisen tulosteen hinta on myös edullisempi.

Tuotannon robottijärjestelmiä ja tuotantoautomaatiota toteuttavat laitevalmistajat pystyvät rakentamaan 3D-tulostimia, joissa on manipulaattori tyyppinen, pick-up tartuntapäällä varustettu käsittelylaite yksinkertaista komponenttiasennusta varten. Laitteilla voidaan perinteisen 3D-tulostuksen tueksi asentaa tulosteeseen integroituna esimerkiksi, muttereita, kierretappeja, LED:ä tai vaikkapa etäluettavia RF-tageja. Näin asennetut komponentit saadaan sulautettua suoraan tulosteeseen ilman erillistä asennustyövaihetta. Jatkuvahiilikuitutulostuspää mahdollistaa myös jatkuvan kuparilangan integroinnin suoraan tulosteeseen ja tämän ansiota erilaisten sähköisiä signaaleja välittävien rakenteiden toteuttamisen.

Vetyteknologian komponenttien vaatimukset

Älykkään valmistuksen kehittämishankkeessa selvitetään myös niitä reunaehtoja ja tarvittavia kyvykkyyksiä, joita vetytalouden ja muun vihreän energiatekniikan komponenttien tuottamisessa tarvitaan. Vetytalouden koneisiin, laitteisiin ja komponentteihin liittyviä valmistus- ja materiaaliteknisiä rajoitteita ei ole selvitetty Pohjois-Karjalassa. Tieto on merkityksellinen, koska energiasektorin laitteet edellyttävät usein erikoismateriaaleja ja erikoisvalmistusprosessien syvällistä tuntemusta.

Vetytuotantoon käytettävien laitteiden mekaaninen suunnittelu on usein vaativa tehtävä, koska laitteet toimivat suurissa paineissa, korkeissa lämpötiloissa ja kemiallisesti haasteellisissa olosuhteissa. Vetyteknologiaan valmistettavien rakenteiden, osakokoonpanojen ja komponenttien suunnittelussa huomioitavia tärkeitä ominaisuuksia ovat termodynaamisten vaatimusten lisäksi liitospintojen tiiveys, materiaalivalinnat, mekaaninen vakaus, tärinänkesto, laiteturvallisuus, valmistusstandardien noudattaminen, laitteiden huollettavuus ja modulaarisuus. Seuraavassa hieman alustavaa pohdintaa kyseisistä ominaisuuksista ja millaisissa käyttökohteissa niiden aiheuttamat rajoitteet tulee huomioida.

Vetyjärjestelmissä paineenkesto ja liitospintojen tiiveys on kriittinen ominaisuus, koska vety on erittäin pieni molekyylinen alkuaine ja se voi kaasumaisena vuotaa helposti jopa mikroskooppisten rakojen läpi. Laitteiden, kuten elektrolyysikennojen, vetykompressoreiden ja varastosäiliöiden on kestettävä jopa 700 bar paineita. Tiivisteiden on oltava erityisesti vetyä kestäviä metalli- tai PTFE -tiivisteitä. Soveltuvissa kohdissa voidaan käyttää hitsausliitoksia ja minimoida vuotoriskit liitospisteiden paikat optimoimalla.

Materiaalivalinnoissa on huomioitava, että vety voi aiheuttaa ns. vetyhaurauden, jolloin metallit haurastuvat ja murtuvat. Materiaalien on kestettävä korroosiota erityisesti elektrolyysissä käytettävissä happamissa ja emäksisissä ympäristöissä. Materiaaleina on suotuisaa käyttää vetyolosuhteissa testattua ruostumatonta terästä, nikkeliseoksia tai tiettyjä polymeerikomposiitteja. Hiiliteräkset puolestaan haurastuvat vedyn vaikutuksesta.

Lämpötila voi joissakin prosessivaiheissa, kuten kiinteäoksidielektrolyysissä (SOEC) nousta yli 700C. Tällöin mekaanisten rakenteiden on säilytettävä muotonsa ja lujuutensa mm. edellä mainittujen tiiveysvaatimusten täyttymiseksi. Mekaanisissa ratkaisuissa tulisi käyttää keraamisia materiaaleja ja lämpötilakompensoivia rakenteita, kuten lämpölaajenemista ja -jännityksiä kestäviä liitoksia.

Laitteiden tulee olla mekaanisesti vakaita ja tärinän sieto riittävä liikkuvien osien kuten pumppujen ja kompressoreiden aiheuttaman kuormituksen vuoksi. Runkorakenteiden ja kiinnityksien tulee olla riittävän jäykkiä ja vaimennettuja. Esimerkiksi vetykompressorit aiheuttavat putkistoa rasittavaa tärinää ja sitä on tarpeellista kompensoida joustavilla putkikiinnikkeillä, joustavilla kannakkeilla ja tärinänvaimentimilla. Rakenteiden suunnittelussa voidaan käyttää FEM-analyysiä.

Vety on erittäin räjähdysherkkä kaasu, joten turvallisen laitteen suunnittelussa on huomioitava valmistusstandardit, ATEX-direktiivit ja painelaitedirektiivit (PED). Suunnittelussa käytetään usein fail-safe -periaatteita ja redundansseja. Vetyasemien kaasuvuodot havaitaan vuotoantureilla, jotka sulkevat järjestelmän automaattisesti vuotohavaintojen yhteydessä. Räjähdysherkkyyden vuoksi rakenteissa on käytettävä räjähdyssuojattuja komponentteja.

Suunnittelussa on syytä huomioida myös laitteiden helppo huollettavuus ja varaosien helppo vaihdettavuus. Elektrolyysilaitteiden modulaarisuus helpottaa kunnossapitoa, kun järjestelmään tarvittava purkuvaiheet saadaan minimoitua. Modulaarisuus helpottaa myös tuotannon skaalattavuutta tuotantokapasiteetin lisäysten yhteydessä.

Tarkkuustekniikan mahdollisuuksia

Viisiakselinen suurnopeustarkkuustyöstö ja 3D-jatkuvahiilikuitukomposiittitulostus ovat erittäin kehittyneitä valmistusteknologioita, jotka voivat merkittävästi parantaa vetyä tuottavien laitteiden mekaanisten laitteiden suorituskykyä, kestävyyttä ja keveyttä.

Suurnopeustyöstökone soveltuu mm. erittäin tarkkojen ja monimutkaisten geometrioiden valmistukseen yhdellä kiinnityksellä. Se mahdollistaa tiukkoja toleransseja vaativien kohteiden valmistamisen ja soveltuu kriittisten kohteiden, kuten tiivistepintojen, venttiilikoteloiden, ja elektrolyysikennojen metallirunkojen koneistamiseen. Tarkkuuskoneistuksella saavutettava pinnanlaatu vähentää vuotoriskejä. Mainitut ominaisuudet ovat erityisen tärkeitä valmistettaessa paineastioiden liitospintoja ja tiivisteuria, vetykompressoreiden ja venttiilien tarkkuusosia tai lämpöä johtavia metallirakenteita elektrolyysilaitteisiin.

3D-jatkuvahiilikuitutulostus puolestaan mahdollistaa erittäin korkean lujuus-painosuhteen. Se on erittäin hyvä vaihtoehto metallille korroosiokestävyyttä vaativiin kemiallisesti aggressiivisiin ympäristöihin. 3D-tulostus mahdollistaa monitoimisten rakenteiden, kuten jäähdytyskanavien ja -elementtien yhteen osaan integroidun suunnittelun. 3D-tulostuksen potentiaalisia käyttökohteita voivat olla esimerkiksi modulaariset kotelot ja rungot elektrolyysilaitteille, tärinää vaimentavat rakenteet ja kannakkeet sekä eristävät ja kevyet suojarakenteet korkeapainekompressoreille.

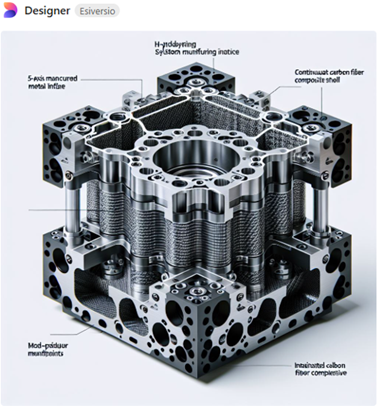

Yhdistämällä edellä mainitut tekniikat on mahdollista valmistaa hybridikomponentteja, joissa metalliosat ja tiivistepinnat valmistetaan 5-akselisuurnopeustyöstöllä ja komposiittirunko valmistetaan jatkuvahiilikuitutulosteena. Lopputuloksena saadaan kevyt, kestävä ja tarkka rakenne. Kuvassa 5 on Copilot-tekoälyohjelman havainnollistava näkemys vetyjärjestelmään valmistettavasta hybridikomponentista.

Mitä seuraavaksi?

Seuraavien kuukausien aikana jatketaan vielä puuttuvien investointikohteiden teknistä selvitystä ja seurataan jo tilattujen laitteiden valmistumista pitämällä yhteyttä laitevalmistajiin. Lisäksi valmistaudutaan ottamaan laitteet vastaan selvittämällä laboratorioiden olosuhteet ja mahdolliset tekniset päivitystarpeet.

Selvitystä vetyteknologian mekaanisten rakenteiden ja uusiutuvan energiatuotannon laiteteknisten ratkaisujen osalta tullaan jatkamaan. Selvitystyö on aloitettu ja sitä tullaan syventämään syksyn ja tulevan talven kuluessa.

Yrityksille tarjottavia teknisiä esittelytilaisuuksia ja työpajoja tullaan järjestämään laitteiden asennusten ja käyttöönoton jälkeen vuoden 2026 aikana.

Kirjoittaja:

Pekka Savander, projektipäällikkö, Karelia ammattikorkeakoulu

Älykkään valmistuksen tutkimusinfrastruktuurin uudistaminen ja kehittäminen -hankkeen investointi- ja kehittämisosion rahoitus tulee Oikeudenmukaisen siirtymän rahastosta (JTF).